Apparecchiatura di sollevamento

L’esigenza associata alla necessità di sollevare e spostare carichi è trasversale ad ogni settore produttivo e, in relazione alla specifica operazione da svolgere, le tipologie di attrezzature disponibili sono le più varie. La loro configurazione può essere molto diversa, così come i valori della portata, la presenza di accessori e le prestazioni attese.

I fattori di degrado che interessano le gru in genere sono associati alla normale usura derivata dal loro utilizzo, non diversamente da qualunque altra macchina, al verificarsi di danneggiamenti conseguenti a un evento accidentale o, anche, ad un utilizzo scorretto. Trattandosi poi di attrezzature soggette all’azione ripetuta di cicli di carico e scarico va considerato l’effetto della fatica del materiale, ovvero la comparsa nel tempo di cricche in alcune parti degli elementi di carpenteria metallica o dei meccanismi.

L’insieme di tali fattori comporta la necessità di adottare un programma di ispezioni e controlli tali da garantire l’individuazione dei danni e delle anomalie che potrebbero compromettere la sicurezza e la regolare funzionalità della gru.

La tematica delle verifiche, ispezioni e controlli inerenti gli apparecchi di sollevamento è stata considerata nell’ambito del quadro normativo giuridico italiano già a partire dal D.P.R. 547/55. Le funzioni attribuite originariamente all’ENPI, poi all’ISPESL e alle Aziende Sanitarie/ARPA, per poi approdare infine all’INAIL e agli Enti accreditati presso il Ministero, avevano lo scopo di garantire, attraverso lo strumento delle verifiche periodiche, il mantenimento delle condizioni di efficienza e di sicurezza di tali attrezzature.

Negli anni ha poi preso corpo anche un notevole bagaglio di Norme Tecniche (UNI, FEM, ISO, EN, DIN) che sono intervenute nel merito dei vari aspetti riguardanti la progettazione, costruzione, sicurezza, conduzione e controllo/ispezione delle gru a ponte.

Le problematiche riscontrate sugli apparecchi di sollevamento già in esercizio possono essere ricondotte a due principali categorie. Nella prima ricadono tutte quelle situazioni che sono gestite tramite l’esecuzione delle normali attività di manutenzione ordinaria e straordinaria (pulizia, lubrificazione, ingrassaggio, ricambio di componenti di consumo, ecc.), ivi compresa la sostituzione di parti guaste o vetuste (funi, motori, freni, ecc.). In generale si tratta di attività già previste dal fabbricante della macchina e descritte nelle istruzioni per l’uso e la manutenzione.

La seconda comprende invece un ampio numero di casi di natura non ordinaria, determinati da eventi il più delle volte non previsti o prevedibili per i quali non sono più sufficienti le indicazioni fornite dal fabbricante. Alcuni esempi possono essere:

- difetti che emergono nel tempo, legati a una progettazione non curata di alcuni dettagli strutturali e/o connessi alla funzionalità dell’attrezzatura, tali da generare problematiche talvolta anche gravi e comunque ben prima della scadenza del “periodo d’uso sicuro” fissato sulla base della classificazione della gru

(verifiche strutturali errate/incomplete, sottovalutazione degli effetti d’intaglio, ecc.) - anomalie nella fase di costruzione, ovvero un utilizzo di materiali non idonei, una inadeguatezza nei trattamenti e/o nelle lavorazioni, come pure, nei casi più comuni, una non corretta esecuzione delle unioni saldate/bullonate (irregolarità, incollature, mancanza di cordoni, ecc.)

- una condizione d’impiego della gru più gravosa o diversa rispetta a quella ipotizzata dal fabbricante in sede di progetto. Variando la condizione d’uso si va a modificare di conseguenza anche la “vita attesa” della macchina, ovvero ci si può attendere che comincino a manifestarsi alcuni segnali di degrado (guasti, usure, cricche, ecc.) ben prima del termine previsto inizialmente

- utilizzo non corretto della gru, ovvero esecuzione saltuaria o ripetuta di manovre (tiri obliqui, forze impulsive, strappi, ecc.) non contemplate dal fabbricante e tali da indurre in alcune componenti della gru dei danni anche gravi

- presenza di danneggiamenti dovuti ad urti accidentali con altre attrezzature/impianti, causati da errate manovre o dal malfunzionamento di dispositivi di controllo/sicurezza (fine corsa elettromeccanici o immateriali)

- anomalie legate all’esaurirsi del “periodo d’uso sicuro” legato alla classificazione attribuita alla gru (manifestarsi di cricche da fatica del materiale, rottura di specifiche componenti, ecc.)

- presenza di condizioni ambientali particolarmente favorevoli al manifestarsi di taluni fenomeni di degrado e non valutati in modo adeguato nella fase di progetto e costruzione della gru (ambiente marino, presenza di atmosfere acide, lunga permanenza agli agenti atmosferici, ecc.)

- conseguenze derivanti dall’avere apportate modifiche di natura strutturale/meccanica senza che ciò fosse preceduto da un’attenta valutazione delle varie implicazioni (montaggio di ballatoi/scalette, spostamento cabina, installazione rulli di contrasto, ecc.)

- presenza di problematiche estranee all’apparecchio di sollevamento ma direttamente legate al suo funzionamento (presenza di eventi atmosferici estremi, anomalie di allineamento dei binari, difetti riconducibili alla struttura del capannone)

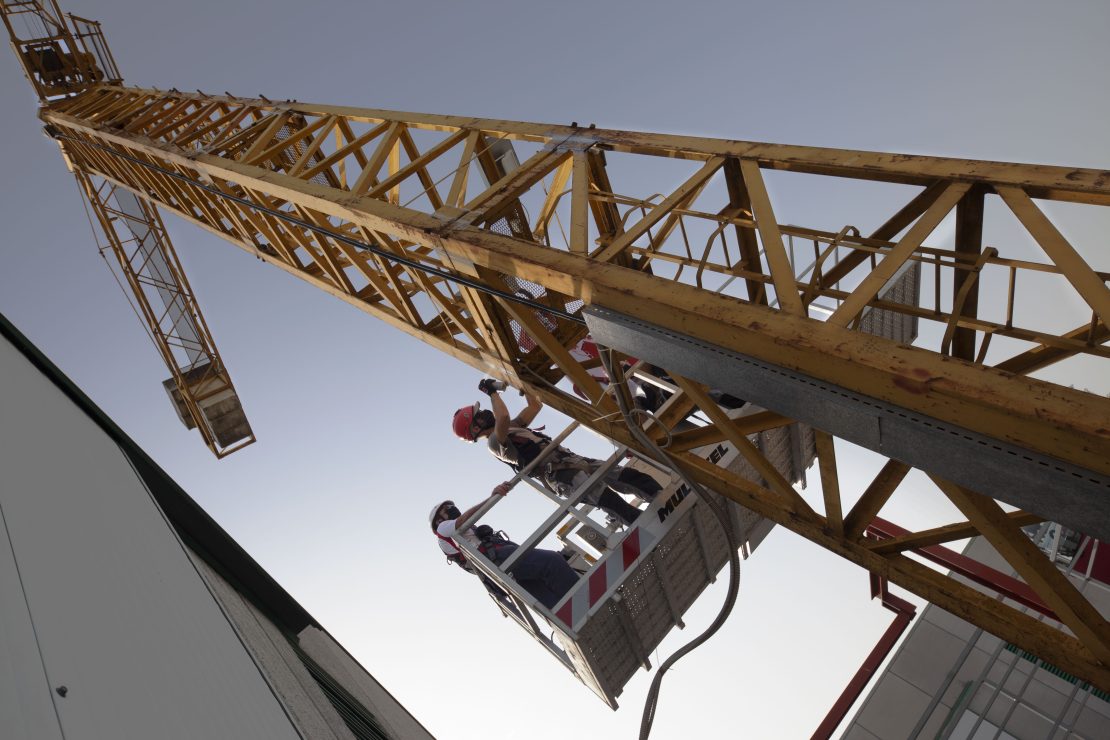

- l’aspetto dell’accessibilità non è privo di implicazioni. La completezza ed efficacia di un controllo sono legate alla possibilità di poter prendere visione delle parti da ispezionare. Nel caso delle gru, oltre al fatto di valutare la necessità di procedere con lo smontaggio dei vari meccanismi (riduttori, tamburo, alberi, ruote, ecc.), possono aggiungersi le difficoltà associate alla possibilità di poter accedere ad alcune parti della struttura.

Quello dei controlli degli apparecchi di sollevamento è uno dei settori nei quali CranEng ha maturato una significativa esperienza, testimoniata dalle migliaia d’ispezioni effettuate su tutto il territorio Nazionale. Una esperienza che si è tradotta in una conoscenza delle problematiche associate alle diverse tipologie di macchine.

Le ispezioni e controlli eseguite sulle gru a ponte prevede diversi livelli di approfondimento, nel rispetto di quanto previsto dalla UNI ISO 9927-1, e il ricorso a più tecnici di riferimento, ciascuno in possesso di specifiche conoscenze (operatore, manutentore, tecnico esperto, ingegnere esperto). L’obiettivo è quello di monitorare nel tempo l’attrezzatura, prendendo in esame le parti della macchina che potrebbero manifestare nel tempo possibili problematiche. CranEng si occupa in modo particolare di gestire l’insieme delle attività di competenza dell’ingegnere esperto, ovvero:

- l’acquisizione degli esiti dei controlli di tipo regolare (mensili, trimestrali, annuali) normalmente affidati alla figura del tecnico esperto

- la valutazione delle problematiche segnalate, degli interventi di manutenzione straordinaria eseguiti e, in generale, di ogni altra criticità emersa durante l’utilizzo della gru

- l’esecuzione dell’ispezione di tipo approfondito (indagine supplementare) riguardante gli elementi di carpenteria metallica ed i meccanismi

- la valutazione teorica del periodo residuo di utilizzo della gru (vita residua)

- la progettazione degli interventi di riparazione/ripristino nonché la verifica della loro regolare esecuzione.

L’esecuzione dei controlli sugli apparecchi di sollevamento non può fare a meno di considerare quali siano state le scelte operate dal fabbricante, sin dalla fase di progetto, non solo per ciò che riguarda le caratteristiche dimensionale o di portata, ma anche nei confronti della classe UNI/FEM/DIN attribuita sulla base della condizione d’impiego e dello spettro dei carichi.

Ne consegue che la semplice distinzione basata unicamente sui dati di scartamento e portata non sia più sufficiente allo scopo di comprendere quali siano le attrezzature più esposte al rischio di presentare delle anomalie derivanti dall’uso. Gru sottoposte a un impiego più gravoso (tendenza al sollevamento di carichi più prossimi alla portata massima) o in presenza di un numero di cicli giornalieri elevato saranno sicuramente soggette a interventi manutentivi e a controlli più frequenti. In tal senso sarà lo stesso fabbricante a dare delle indicazioni più o meno dettagliate sulle istruzioni uso-manutenzione e/o sul registro di controllo.